Restrukturierung im Werkzeugbau

Restrukturierung: Das Thema lässt uns nicht los. Und das aus gutem Grund. Spätestens seit Beginn der Corona-Krise geht in der deutschen Industrie die Angst vor einer Insolvenzwelle um. Einzelne Branchen und Betriebe sind unterschiedlich stark bedroht, bedingt nicht zuletzt durch das jeweilige Geschäftsmodell. Unter besonderem Druck stehen die Unternehmen im Werkzeugbau, zum überwiegenden Teil kleine und mittlere Betriebe.

Traditionell ist es im Werkzeugbau so, dass Projekte weitgehend vorfinanziert werden müssen. Von den hohen Investitionen in modernste Maschinen und dem permanenten Termin- und Kostendruck gar nicht zu reden. Etwas überspitzt könnte man sagen, dass in der Branche ein permanenter Druck zur Restrukturierung herrscht, auch ohne die Folgen einer Krise.

Vordringlichste Aufgabe ist es in den meisten Fällen, die Kosten zu senken und die Rendite nachhaltig zu verbessern. Im Werkzeugbau betrifft dieses strikte Kostenmanagement zunächst die Senkung der hohen Fixkosten. Bereits in frühen Projektphasen fallen durch notwendige Verfahren wie Prüfen, Einfahren oder Instandhaltung vergleichsweise hohe Kosten an. Hier müssen vorrangig technische Lösungen gefunden werden, die dann Eingang in einen „Fahrplan zum Kostenmanagement“ finden. Dieser Fahrplan darf anschließend nicht zu den Akten gelegt, sondern muss konsequent umgesetzt werden.

Das zweite Lösungsbündel lässt sich unter dem Begriff „Shopfloor Management“ zusammenfassen. Dazu gehören Themen wie Mehrmaschinen-Bedienung, Verzicht auf manuelle Eingriffe an den (CNC-) Maschinen und eine konsequente Analyse der Maschinendaten. Wir reden hier nicht von einer großen Lösung wie „Industrie 4.0“, sondern von umsetzbaren, pragmatischen und mittelstandstauglichen Methoden der Visualisierung und Digitalisierung.

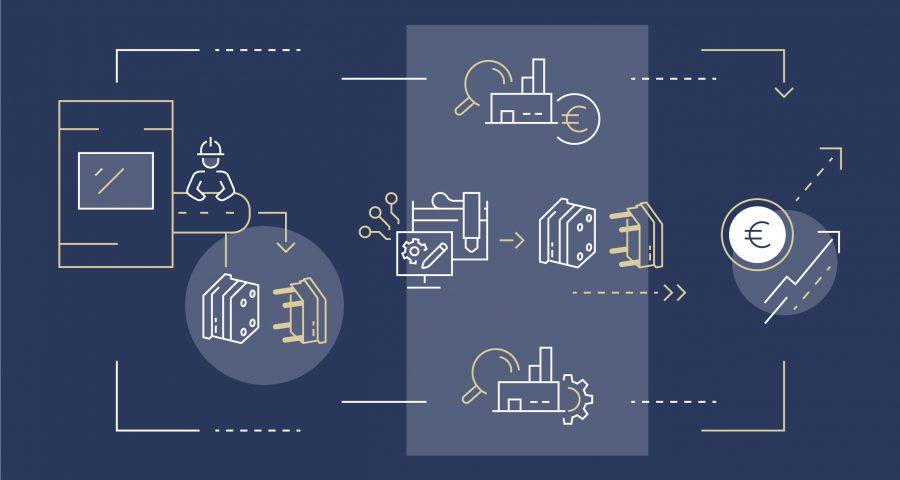

Denn: Ohne Digitalisierung wird es in Zukunft nicht mehr gehen. Ein sinnvoller Schritt besteht darin, Medienbrüche zu vermeiden und eine durchgängige digitale Datenkette von der Zeichnung bis zum Werkzeug zu etablieren. So lassen sich Liegezeiten und Doppelarbeiten vermeiden – meist ein Quantensprung zu mehr Effizienz in den Prozessen.

Last but not least muss das Geschäftsmodell analysiert und angepasst werden. Auf den Punkt gebracht sollten sich Werkzeugbauer nicht ausschließlich als Lieferanten technischer Anlagen-Komponenten verstehen. Wesentlich attraktiver ist die Rolle eines Dienstleisters, der seinen Kunden Aufgaben wie Bemusterung oder die Erstellung von Messberichten zwanglos abnimmt. Damit wäre ein erster Schritt in eine gleichermaßen stabile wie einträgliche Kundenbeziehung getan. Der wichtige Schritt vom Werkzeug-Lieferanten zum Performance-Dienstleister. Die gute Nachricht lautet, dass die meisten Unternehmen im Werkzeugbau hierzulande über das erforderliche Know-how und die notwendige Erfahrung verfügen.

Die Betriebe müssen lernen, über ihren Schatten zu springen und ihre Rentabilität nachdrücklich und nachhaltig zu verbessern. Durch gezielte Maßnahmen an der Kostenstruktur, im Shopfloor, bei der Digitalisierung und am Geschäftsmodell.

Da ihr vorwiegend von Kostenmanagement sprecht, drängt sich mir als Hobbytüftler die Frage auf: wo wird letzten Endes gespart? Gerade im Werkzeugbau müssen viele Teile, regelmäßig erneuert werden, um Qualität zu bewahren. Tankplatten, Gasdruckfedern, etc. sollten stetig gleiche Leistung bringen können. Wo genau würdet ihr also, um Qualität zu bewahren, den Hahn etwas weiter zudrehen?